��糧�����ܷ�һ�ſ���ż���

���뻥��(0)

���뻥��(0)

�͵�ȼ��������SCR�����������ʹ�ã�������Ч�ʿɴ�70%~80%���ŷſ��Դﵽ100����/����������

�������������߳�̨�������ʱ���ڣ��轫ȫ��8��ǧ�ߵĻ����������ϣ�ʱ���

���������ϱ�����������豸����һ��15�꣬��ҵΪִ���±���ֻ����5����豸������ǰ���ݣ����߶��������µIJ����豸���ɱ���

�������±������Ļ����������豸������ҵ���г���ģ2600��Ԫ���ң����滹�о����Ӫ�����г�

�������й����������� �Ϸ���

��������Ǹ������������ʱ����ҵ���Ŷ���̫��ش𡭡������Ǽ������ʼ����л����ܷ����ȶ��ﵽ�±�ʱ�й����缯�Ź�˾�Ļظ���

�������������ġ���糧������Ⱦ���ŷű������ִ��������3���£��˴�������±�����Ϊ��ʷ�����ϻ���ŷű�������ŷ�ˡ��ձ������ôĴ����ǵȷ���������б��������¡�

������ҵ��ִ���±��Ĺ����е��������Σ������ĸ���ʱ��ȫ�������ҵ��������˶��ٻ�����죿ʱ�����գ����߲ɷõļ��Ҵ��ͻ����ҵ���ǡ��̱����ð����桱��

�����±����Ǹ߲��ɼ�

������ȡ�������Ƽ����ɴ�꣬�͵�ȼ����SCR���Ч���Ϻ�

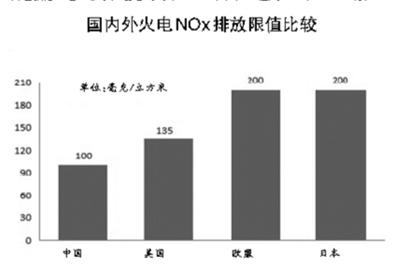

�����������ҹ�NOx�ŷ����������ӣ�������Ⱦ�����������������Ḵ����ת�䣬���д�������������Ȼ�Ͼ��������Դ�����Ⱦ�����������ԡ����⣬NOx���ŷſ���Ҫ���뷢����Ҽ�������Ȳ��ϴ�GB13223-2003��NOx��Ũ����ֵΪ450��1100mg/m3����������Һ͵�����NOx�ŷ���ֵһ����200mg/m3���£�ŷ�����е�NOx�ŷ���ֵΪ200mg/m3������Ϊ135mg/m3~184mg/m3���ձ�Ϊ200mg/m3���������ŷű�������Ӧ��ǰ��δ��һ��ʱ���ڻ����ҵ��������Ҫ������ŷſ���Ҫ���ƻ�� NOx �ŷ�����ü�ޡ�

����ҵ��һλ����ר�ұ�ʾ�������Ȼ���þɱ��е���ֵ������2012��~2020�꣨����������ڼ�����Ȼֻ�ܴﵽ�������2002���ˮƽ��������10�ꡣ

�����±����������ŷ���ֵ������ʵ�ϣ��±�Ҳ����һ��߲��ɼ��ı������ܱ����ȵ糧��ȼú��¯������2007��Ͳ��õ�ʱ���ڼ��������������͵����װ�ã�������������<15mg/m3����������<50mg/m3���۳�<15mg/m3���ﵽ���±��涨�����ϸ���ص�����ŷ��ر���ֵ��

�������������ƶ�ÿһ���֮ǰ��������д�Χ�ĵ��кͲ��㡣����±����ƶ�ǰ����Ҳ�ο��˱����еĵ����Ա�����������ѧ�о�Ժ��������������ѩ����ʾ���������ƶ�����Ҫͨ���������ָ�����ƽ�������ҵ��ǰ�У�Ҫͨ�����ϵ���߱�����̭��Щ�����豸���ա�����ƶ������±�ÿ����ҵ���ܴﵽ���������Ҳ��û�д��ڵı�Ҫ�ˡ���

�������˽⣬�ҹ�����������ȡ��һ��ͻ�ơ�Ŀǰ��糧Ӧ�õ������ֶ���3�֣��͵�ȼ��������ѡ���Դ���ԭ����SCR�������ͷ�ѡ���Դ���ԭ����SNCR�����������͵�ȼ������Ŀǰ��300���������½����鶼��Ӧ�ã����ѳ�Ч�ʱȽϵͣ��͵�ȼ�ռ�����ʹ�糧�����е��������Ũ�ȴﵽ300~400mg/m3������������£�������ͳһSCR�����Ϳ��Դﵽ100mg/m3���¡����й�����ԺԺʿ���廪��ѧ����ϵ���ں¼�����ʾ�����������ʹ�ã�������Ч�ʿɴ�70%~80%������ʵ���±�����ֵ�DZȽϿ��еġ���

�������ҹ��ĵ����ṹ�У����Լռ����װ����78%�����ڹ������������Դ�ķ�չ�Դ���һ�����⣬�ҹ��ڶ�ʱ������̭ú�缸���ܡ���ͳ�ƣ�2012�꣬�ҹ������ҵ�ŷŵĶ�������������Լռȫ�����������������ŷ�������42%��40%�������ҵ���ŷ����̳�151��֣�Լռ��ҵ�ŷ�����20%~30%����Ϊ�����ŷŵ���ͷ����Խ���ƵƵ�����ġ������족��������ҵ�ŷű�Ҳ��˳�������ˡ�

����������������

����������ۿ����ֲ������ɱ����������ء�ʱ������ʽ�ʹ�ü���

������ʵ�ϣ��ҹ��ӡ�ʮһ�塱�ڼ�Ϳ�ʼ��������칤�������ڱ������֮ǰ�����һ�����������߳�̨�糧��Ҫ�������豸���ж��θ��죻�������������ԣ�����֮ǰ��װ������������ͣ�Ҳ����ζ���������߳�̨�������ʱ�����轫ȫ��8��ǧ�ߵĻ����������ϡ�

�������Ի����ҵ���ԣ������Ѿ���̨���������ͳ���������ߣ������Ƿ����ȫ���ֲ������ɱ���������ҵ���ڻ�����չ��Ӧ�Ĺ��������й����ܼ��Ź�

����˾��ظ����˱�ʾ������ʵʩ������������������������Ȼ������찲�Ź��ڼ��У���ģ���ڽ��������أ�ʵʩ�ķ�Χ�㣬Э���Ѷȴ���Ͷ�ʴ��ʽ�ʹ�ü��У��ҳа���λ�Ĺ������൱�����������ܵ����������������Ӱ�죬��ɲ��ֻ���������Ŀ����ơ�������ʩ�����ȵȹ�������Ӱ�죬��������Ӫ����ȫ�����ȵ�Ӱ��Ҳ�dz���

����������Ϊ�����ŷű���400mg/m3��30mg/m3��ֻ����5������ʱ�䣬���ǰ����ϱ�����������豸����һ�㶼��15�꣬��ҵΪִ���±�����Ҫ�û��ڷ����ڵ��豸��ǰ���ݣ����߶��������µIJ����豸���ɱ����±���ʼʵʩ��������Ϊ�����ҵ�ı��Σ��½����鿪ʼִ��100mg/m3�ĵ��������ŷ���ֵ�����л����������������졣

����������糧������Ⱦ���ŷű�������˵�����У��������豸��������еľ��óɱ��й�Ԥ�⣺���½��� 2004 �� 1 �� 1 ��~ 2011��12��31���ڼ价��Ӱ�������ļ�ͨ������������ȼú���������¯ȫ��ʵʩ������������2003��12��31��ǰ���ɵĻ����鲿��ʵʩ�������������±�ʵʩ��2015�꣬��Ҫ����������������8.17��ǧ�ߣ�������װ��Ч�͵�ȼ������SCR�����ϻ������ÿǧ������װ��Ͷ��Ϊ280Ԫ���»����װÿǧ������װ��Ͷ��Ϊ150Ԫ�ƣ���������Ͷ��1950��Ԫ����ÿ̨����������5000Сʱ��ÿ�ȵ��������з���Ϊ 0.015Ԫ�ƣ�2015�������з���612��Ԫ/�ꡣ�� 2020 �꣬��Ҫ���������������� 10.66��ǧ�ߣ���������Ͷ��2328 ��Ԫ��2020 �������з��� 800 ��Ԫ/�ꡣ

�������ڵ�۷��棬2011��11��30�գ����ҷ���ί��̨�ˡ����Ҳ�ȡ�ۺϴ�ʩ����ú̿�͵����۸���ȷָ����2011��12��1���𣬶�װ��������������װ�õ�ȼú�糧��������������ߣ�ÿǧ��ʱ�Ӽ�0.8��Ǯ�����ֲ������ɱ���֧�����ݲ��㣬һ̨60��ǧ���飬��װ�������װ��������0.8��Ǯ/ǧ��ʱ������۲�����������ʩ������Լ7��~8�꣬ë����Լ12.5%������糧����������ġ���һλ������ҵ��ʿ��ʾ��

�������������ǵ�Ԥ�⣬�±������Ļ����������豸������ҵ���г���ģ��2600��Ԫ���ң����滹����һ�������Ӫ�����г�����һλҵ����ʿ��ʾ��������糧��������ʩ�Ѿ����ɣ���������Ѿ�ȷ�����ٽ��и��죬�ͻ����ٳ��ؿռ�����⡣������һЩ������ʩ�����ȱ�ݵĵ糧�����ܻ������Ƶ�����ʽ�ĸ��졣��

�����糧Ϊ��ȱ��ѡ��Ȩ��

��������Ÿ��칤�������ڲ�������ȱ������г�������������˾��ݬ���룬���������ѱ�֤

��������ŷ��±�һ�������г��ձ�Ԥ�⣬��糧���ŷű��ij�̨�Լ����ҡ�ʮ���塱�������ȵļӴ�ʹ2011��~2013��������ҵ���ֱ���ʽ�������Ӷ�������豸������ҵ��������ҵ����������������ҵ�������á���ҵ����ʿԤ�⣬�±������������г�����2020�꣬�й�������ҵ�Ļ����г�����5000��Ԫ��

��������������˾��������׳���������������ݬ���롣��缯�����µĻ������̹�˾�����б��������齨�Լ����������飬���ԭ��������ҵ��������Ա������������Ƹ�����»�糧������������ҵ������һ�˳��У������������������������±�ִ��������������ٽ���ץ���ȡ��Ϲ��ڵ�����ʼ���֡�

����������ʱ��Ľ����ԣ����ٻ��������ϴ��ۿۣ���ɹ��������½��������߲ɷõĶ�ҵ糧�����ˣ�������˵��ǡ�

�������⣬�����Ӫ�糧���ԣ����ڼ��Źܿ����������������ſعɵĵ糧�������Ϲ��ڵ�ѹ���⣬�����������칤�̻���������ѡ��Ȩ���������⡣����ҵ��֪����������ʵ��

���������г�����ԭ�糧��Ȼ�Ѿ������ɱ���ԭ���ϵ�Ȼϣ�����Լ�����Ŀ����ʩ��ˮƽ��Ӳ���豸�����õĻ������̹�˾�����������ǽ����̽����Լ����µĻ�����˾��һ�ڲ��涨����������û����ѡ��Ȩ����ʹ��֪�ֵܻ������̵�λ��ˮƽ���У�Ҳֻ�ܰ��ռ����쵼�������ѡ��һ�糧�����˱�ʾ��

������һ���棬2013��ý�����������ƶ�һ�糧�ŷ�������٣�����û�дﵽ�±������Ҫ������ƭȡ��������

����2013���°��껷����������֯�����2012��ȸ�ʡ����������ֱϽ�к�8��������ҵ��Ҫ��Ⱦ���������ź˲鹤�������У���15����ҵ��Ϊ����������Ū�����٣�������������������Ҫ�ǻ�糧��

�������չ��ҵĹ涨����ʹ��������ʩ�ĵ�����ҵ����1.5��Ǯ�������ۣ�����һ��60��ǧ�ߵĻ��飬���Ҹ���IJ������Ϊÿ��4000��Ԫ~5000��Ԫ���Դˣ�������������ʿ��ʾ������Ҫ���������ۻ�������Ҫ��������ҵ���Դ�������߷���Ϊ��������5����

>��ԴƵ����ѡ��