�ɷ�ͻ�Ʒɻ�������Ƥ���Ѷ������ӹ�����(ͼ)

���뻥��(0)

���뻥��(0)

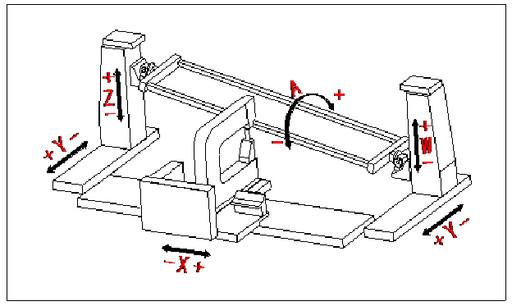

��ʽ�������ط�����íϵͳ����ָʾͼ

�к���ҵ�ɷ�ʵ�ַɻ�������Ƥȫ�Զ���í

�����к���ҵ�ɷ��������ƵĴ�����ʽ�������ط�����íϵͳ��ʽ����ʹ�ã���־�ųɷ��ѳ�Ϊ����Ψһһ���ܹ�ȫ������������ȫ�����Զ�����íϵͳ�ij��ң���ϵͳӦ���ڷɻ�������Ƥ��������íװ�䣬��˹��ڿհס�

������ʵ�ϣ��ɷ�����1994�������������í���м�ϵͳ���Ⱥ��������������ļ����ֶ��мܡ��ֿص綯�мܡ�2006��ɷ�����������һ̨��ʽ����ʽ���Զ�������í�����мܣ������ػ�������íϵͳ������һ��2008����������һ̨��ʽ����Ե���ʽ��һ����Ӳ�ۣ���һ�������ۣ������м�ϵͳ������Ч�ʡ���λ���ȵõ���һ��������

�����ڻ����˴�����ơ����켼���;���ɷɹ�˾������������һ̨��ʽ�������ط�����íϵͳ����ϵͳ���Զ���í������λϵͳ���мܣ�����װϵͳ������ϵͳ����ɡ��Զ���í��������GEMCOR��˾��C��ȫ�綯��í������Ϊ��ϵͳ��һ����Ҫ��ɼ����мܶ�λϵͳ����XY����롰��ʽ��ȫ���Խṹ��X��������������������4��4095mm��������ƴ�Ӷ��ɣ���í����װ���̶���X���̨�ϣ�����ƽ��Y�ᴲ������2��4095mm��������ƴ�Ӷ��ɣ���Y��Ļ�̨��������Z��W�������������߽�5������������������������ɲ�Ʒ�п��Z���˶�����Z��W�������Ļ�̨�ϻ���2��A����ת���ƻ���������˹�װϵͳ��ͬ����ת���ܣ�������������Ź�װϵͳ����װϵͳ��������Լ15��ϸ������������Լ4�ĺ����ͨ����˨װ�����ӳ�һ�������ο�ṹ������ɻ���Ƥ��֧���붨λ������ϵͳ��Ҫ������SIEMENS 840D����ϵͳ��GE FANUC�������ȣ�����˶��мܶ�λ����í�������ȵĿ��ƣ�ͨ��Ӳ�����Ӻ�����ͨ�Ž��мܿ���ϵͳ����í������ϵͳ���м��ɣ���ϳ�Ϊ��һ�����ط�����íϵͳ��

��������ʽ�������ط�����íϵͳ�������˾��ĵ���ƺ���֤�������е�ͬ��ϵͳ��ȣ��������¼������µ㡣

�����ڻ�е��ơ����췽�棺

����X��Y��ķ����Խṹ��8�����X��Y��������������ģ�黯��ƣ���Լ�˴�������ɱ����������������ڣ�

����ϸ������˿�˵��涯֧�š�Y��Լ5�׳��Ĵ���˿�˲������涯֧�ţ�������˻�����λ���ȣ�����Ч��ֹ��˿�˱��Σ���֤�˻����������е��ȶ��ԣ�

�����ȱ������ε��п���������ṹ���������ʲ�����估ǿ�����ɵ�Ԥ��֧�š�ͨ��������֤�����������Ԫ�������������֤��Լ15�׳��IJ�Ʒ�п����ʹ�������νṹ���ְ庸�Ӷ��ɣ�ͬʱ��ȡ�����²�Ʒ��ʱЧ¯һ��ʱЧ��ɣ���Ч�ؿ���ʱЧ�����к��������Ӧ���ͷţ�Ӧ���ͷŵĹ����л��������Ԥ���ı��Σ�����ϸ����������˾�����ĭ������Ч���������������ʹ�����ܵ��������ú��ʱ�����ܴﵽƽ�ȵ�״̬���������п�����B���ϸ���Ƽ�װ�˦�20mm�ֵ�Ԥ���������ɣ�ʹ���������ı��εõ�����Ч���ƣ����������п���������

���������п��������A���������ͨ��˫�����������˶���ͬ��ȵ�Ҫ��ϸߣ����ͬ��Ȳ��ã���ѭ��Ӧ���������½����A�����ƣ���ƻ�����ˣ��ڹ����ϲ�ȡA��Ķ�λ�ᾶ��150h7�����̰�װ�ᾶ��595h7��֧����а�װ�ᾶ��140h6�ͦ�130h6�ȳߴ�ͨ��ĥ���ӹ�����֤���Ӷ���֤��ͬ��Ⱦ��ȡ�

�����ڵ������Ʒ��棺

�������β��ֵķ�������ԽǸ߶Ȳ���жϼ���������í��ѹ����Ϊ���ģ���XY����ƽ�е����β����ĸ����������������Էɻ���Ƥí�ӵ�ķ�����̬ʵʩ��⣬ͨ��һ�����������㣬�����Ӧ�����źŵ��ŷ����ƻ�����ȷ����í��ķ������Ҫ��

����ʵ��ʾ�����ݲɼ��������Զ���̼�������íϵͳ���������������������ػ������Ƶ�Ԫ��Ϊ���ܹ������̨����ר���豸��ʵ��ʹ�ã�����������ԭ�����ع��ܣ�����ͨ������ƽ̨��ƣ�ʵ����í���߶ȵ���ʾ���¼����í�����ղ�����ʵʩ���ơ�ʾ�̹��ܵ���Ƶȡ�ʵ��֤�����˫������Ƥ������ģ����ʵ��ģ�ʹ���һ����𣬼����ֳ��İ�װ�̶���װ��Ӱ�죬���ʡ���״����仯��ֻ�и����ֳ�ʵ��������Էɻ���Ƥʵ�����ν��вɼ���ʾ�̣����ú����������д�����������ʵ�������Ǻϵ����ؼӹ�������Ч���ʵ��������ģ�Ͳ�ƥ������⣬�����í������

������ͷ�߶������������ͼ�λ���ʾ���������ڷɻ���Ƥ�ɱ��ϴ���������һ���Լӹ���������ÿ����í�ӹ�ǰ�����ô�����ģ����Ƭ���й��ղ�����ʵ�飬����������Ƥ��Ʒ�ӹ�ʱ�����벻���ڶ�í�Ӹ߶ȵ������ٴμ�飬��ǰ�����˹���Ԥֹͣ�ӹ�������Ʒ�����Ƴ��ӹ�������������߶ȱ��ֲ⣬Ȼ���ٷ��أ��������ع������ٻ���15���ӣ��Լӹ�Ч�ʲ����˺ܴ�Ӱ�죬�ڱ�ϵͳ�У����ø߾���2D����λ�ƴ�����������í��ɺ�ֻ�����ػ��Զ���λ300mm���ң�����í������������ɨ��ɼ���ͨ��һ�����㷨�����ɵõ�í���߶ȣ����ж��Ƿ�����������Χ�ڣ��������̺�ʱ����1���ӣ�����������í��������íЧ�ʡ�

������ʽ�������ط�����íϵͳ�dzɷɹ�˾����Ϊֹ�е��ķ������ģ�����豸������Ŀ��ͬʱҲ�Ǽ���������ߡ��Ѷ�������Ŀ֮һ����ϵͳ�����ڹ��ڴ�������ˮƽ��Ŀǰ�������˶����ר����ʵ������ר���������ѱ���������ϵͳ�ijɹ����ƣ������к���ҵ�ɷ������ؼ������Զ���í�����Լ���ר�豸�����Ƶȷ���ȡ�����൱���ͻ�ƣ��߱��˳е����ͺ���ר���豸���Ƶ�������Ϊ�������е�������ר�豸����������춨�˼�ʵ�ļ�����������÷÷���λ������ڷ���

>�������ž�ѡ��